Fabricação de solução para lentes oftálmicas e de contato

As soluções para lentes de contato incluem diferentes produtos que desempenham uma série de funções incluindo limpeza, desinfecção, lubrificação e enxágue. As soluções oftálmicas incluem colírios e medicamentos “sem receita”.

Essas soluções tendem a ter uma formulação de base semelhante: uma solução salina (normalmente 5%) com uma gama de ingredientes adicionados de acordo com a função desejada.

O Processo

O equipamento de processo deve ser capaz de atender aos seguintes requisitos:

- O misturador deve fornecer um movimento vigoroso dentro do tanque para incorporar pós leves que tendem a flutuar e para evitar que os grânulos de sal afundem no fundo do tanque.

- Alguns ingredientes, (por exemplo, agentes espessantes e ingredientes ativos) constituem apenas uma proporção muito pequena da formulação, mas devem ser corretamente dispersos para maximizar o rendimento.

- Muitos agentes espessantes são afetados por sais, dificultando a obtenção de funcionalidade. Isso pode ser superado hidratando esses ingredientes antes de os sais serem adicionados, ou preparando-os separadamente como uma pré-mistura.

- O produto acabado é esterilizado, normalmente por ultrafiltração. Os sólidos devem ser totalmente solubilizados e/ou hidratados para garantir que não sejam removidos durante este processo.

O Problema

Preparar uma solução salina é uma tarefa bastante simples que pode ser realizada de forma adequada usando um agitador convencional, No entanto, uma série de problemas podem ser encontrados:

- O processo deve ser realizado da maneira mais higiênica possível. Materiais parcialmente hidratados podem se acumular na parede e nos defletores do tanque, e partes do agitador, trazendo potenciais problemas de higiene.

- Os ingredientes espessantes, estabilizantes e emulsificantes podem formar aglomerados que os agitadores convencionais não podem quebrar.

- Longos tempos de mistura são necessários para hidratar e dissolver totalmente os sólidos. Isso pode causar um aumento indesejado de temperatura, aumentando o risco de contaminação bacteriana.

A Solução

Um misturador de alto cisalhamento Silverson pode superar todas estas dificuldades de fabricação. A operação é a seguinte:

Estágio 1

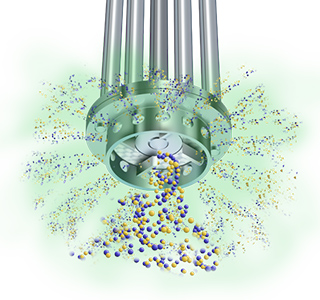

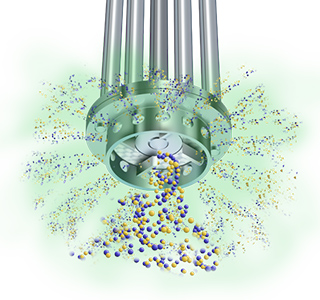

O tanque é carregado com o fluido de base apropriado. O misturador é ligado e os pós são adicionados. A rotação de alta velocidade do rotor na cabeça de trabalho cria uma sucção poderosa que puxa os ingredientes líquidos e sólidos da base do tanque para dentro da cabeça de trabalho.

Estágio 2

Eles são rapidamente misturados e dirigidos para a periferia da cabeça de trabalho pela força centrífuga e os aglomerados são quebrados na folga existente entre o rotor e o estator. Os materiais são então forçados a sair através do estator para o corpo da mistura. Ao mesmo tempo, o material novo é puxado para dentro da cabeça de trabalho.

Estágio 3

Todos os ingredientes passam pela cabeça de trabalho muitas vezes em um curto ciclo de mistura, acelerando a solubilização dos sais e garantindo que os modificadores de viscosidade e os ingredientes ativos sejam totalmente dispersos e/ou hidratados.

-

Estágio 1

Estágio 1

O tanque é carregado com o fluido de base apropriado. O misturador é ligado e os pós são adicionados. A rotação de alta velocidade do rotor na cabeça de trabalho cria uma sucção poderosa que puxa os ingredientes líquidos e sólidos da base do tanque para dentro da cabeça de trabalho.

-

Estágio 2

Estágio 2

Eles são rapidamente misturados e dirigidos para a periferia da cabeça de trabalho pela força centrífuga e os aglomerados são quebrados na folga existente entre o rotor e o estator. Os materiais são então forçados a sair através do estator para o corpo da mistura. Ao mesmo tempo, o material novo é puxado para dentro da cabeça de trabalho.

-

Estágio 3

Estágio 3

Todos os ingredientes passam pela cabeça de trabalho muitas vezes em um curto ciclo de mistura, acelerando a solubilização dos sais e garantindo que os modificadores de viscosidade e os ingredientes ativos sejam totalmente dispersos e/ou hidratados.

As Vantagens

Isto oferece diversas vantagens:

- Requisitos de CIP reduzidos.

- O tempo de processamento é reduzido rapidamente.

- Rápida incorporação e umectação de pós.

- Consistência e estabilidade do produto significativamente melhoradas.

- Validação fácil.

O tamanho da batelada, a formulação e o tipo dos ingredientes utilizados determinam qual máquina da linha de produtos Silverson será adequada para atender as solicitações de cada processo:

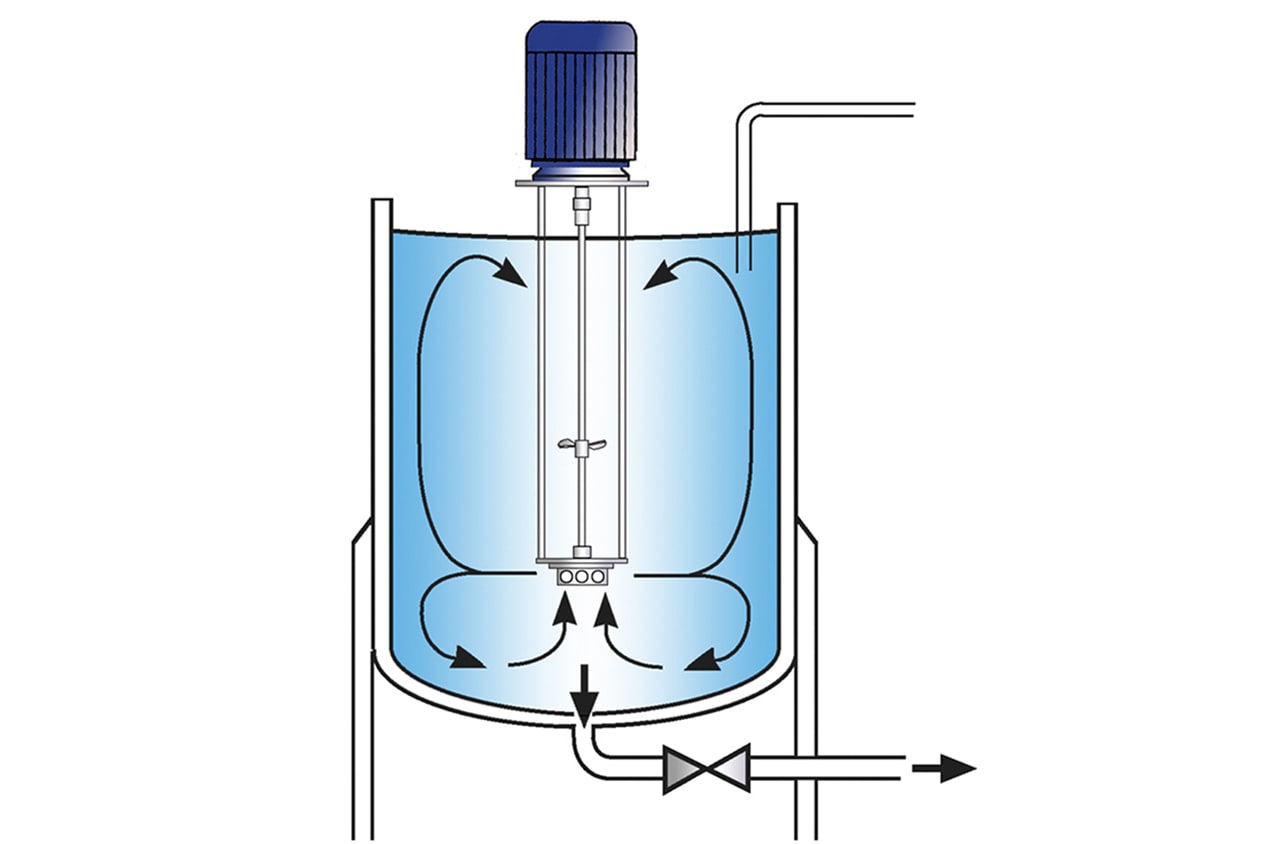

Misturadores de Imersão de Alto Cisalhamento

- Adequado para bateladas de até 1000 litros

- Pode ser usado com suportes móveis, de chão

- Unidades seladas disponíveis para operação com pressão/vácuo

- Unidades menores disponíveis para P&D produção em escala piloto

- Disponibilidade de modelos Ultra Higiênicos

- Pode ser fornecido com pacote de documentos FDA

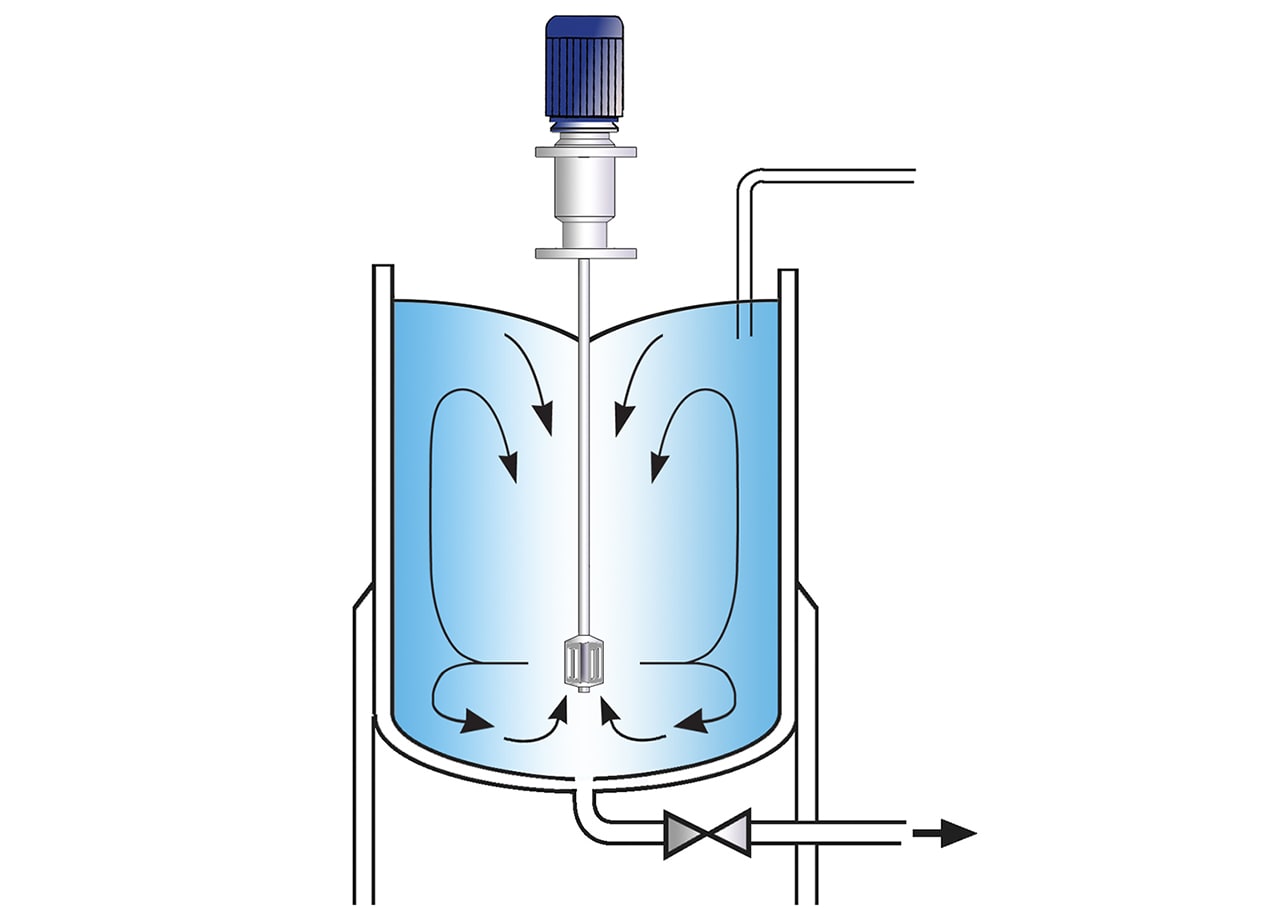

Silverson Ultramix

- Excelente movimento dentro do tanque

- Capaz de incorporar rapidamente grandes volumes de pó

- Design CIP Ultra-Higiênico

- Ideal para misturas de alta viscosidade

- Baixa manutenção

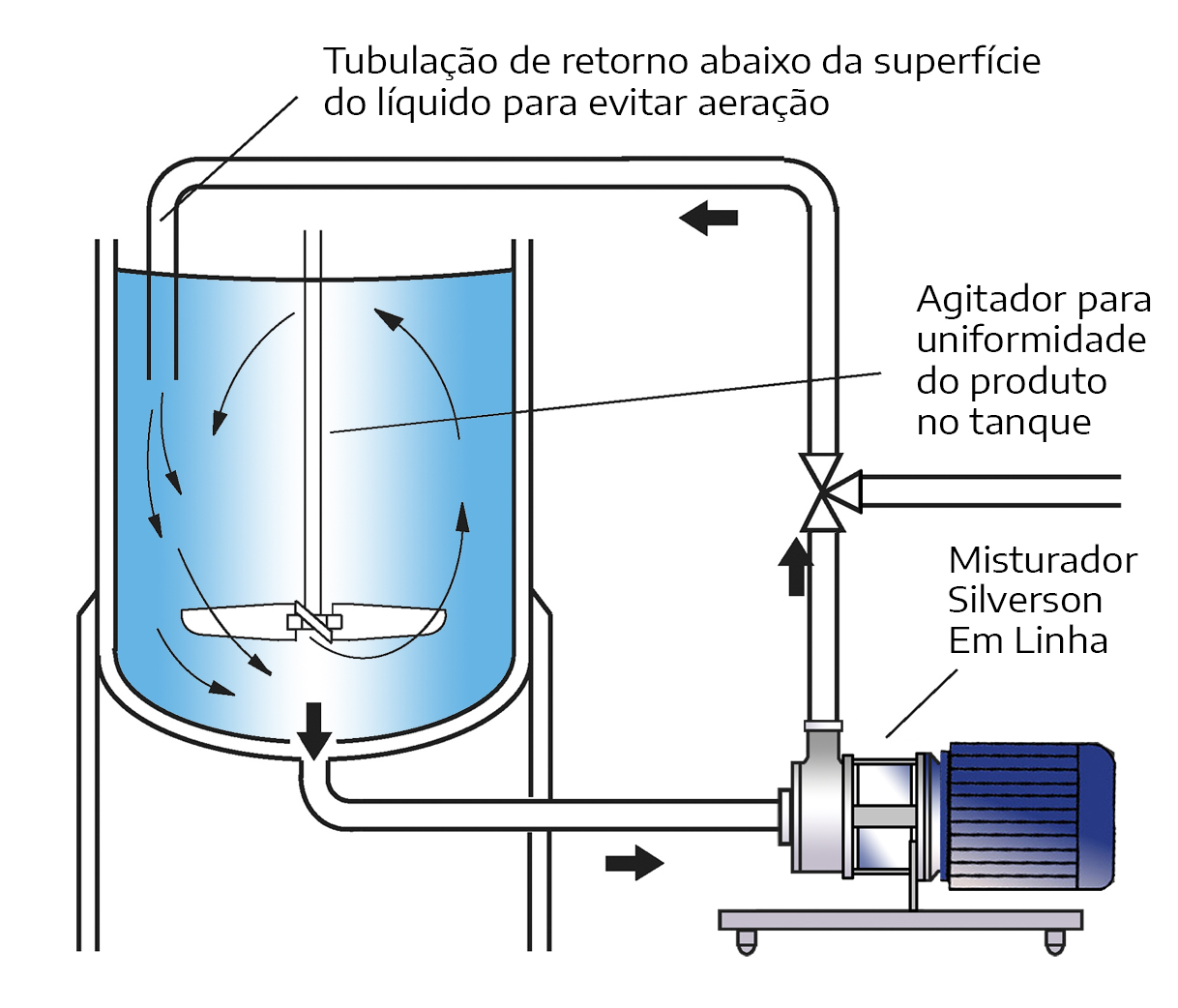

Misturadores Em Linha de Alto Cisalhamento

- Ideal para grandes volumes

- Livre de aeração

- Facilmente adaptado ao processo existente

- Auto-bombeamento

- Adequado para CIP

- Disponibilidade de modelos Ultra Higiênicos, adequado para esterilização (SIP)

- Pode ser fornecido com pacote de documentos FDA

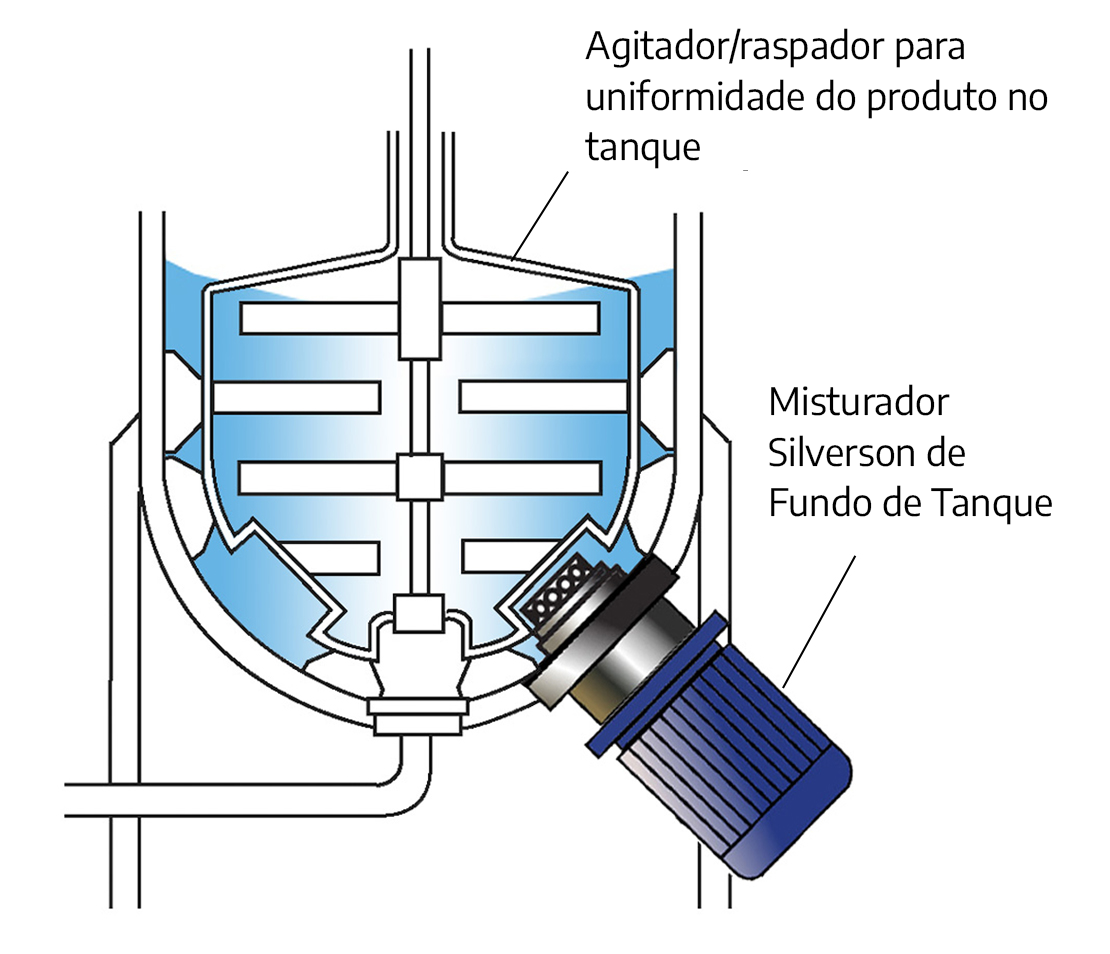

Misturadores de alto cisalhamento de fundo de tanque

- Adequado para CIP

- Disponibilidade de modelos Ultra Higiênicos, adequado para esterilização (SIP)

- Pode ser fornecido com pacote de documentos FDA

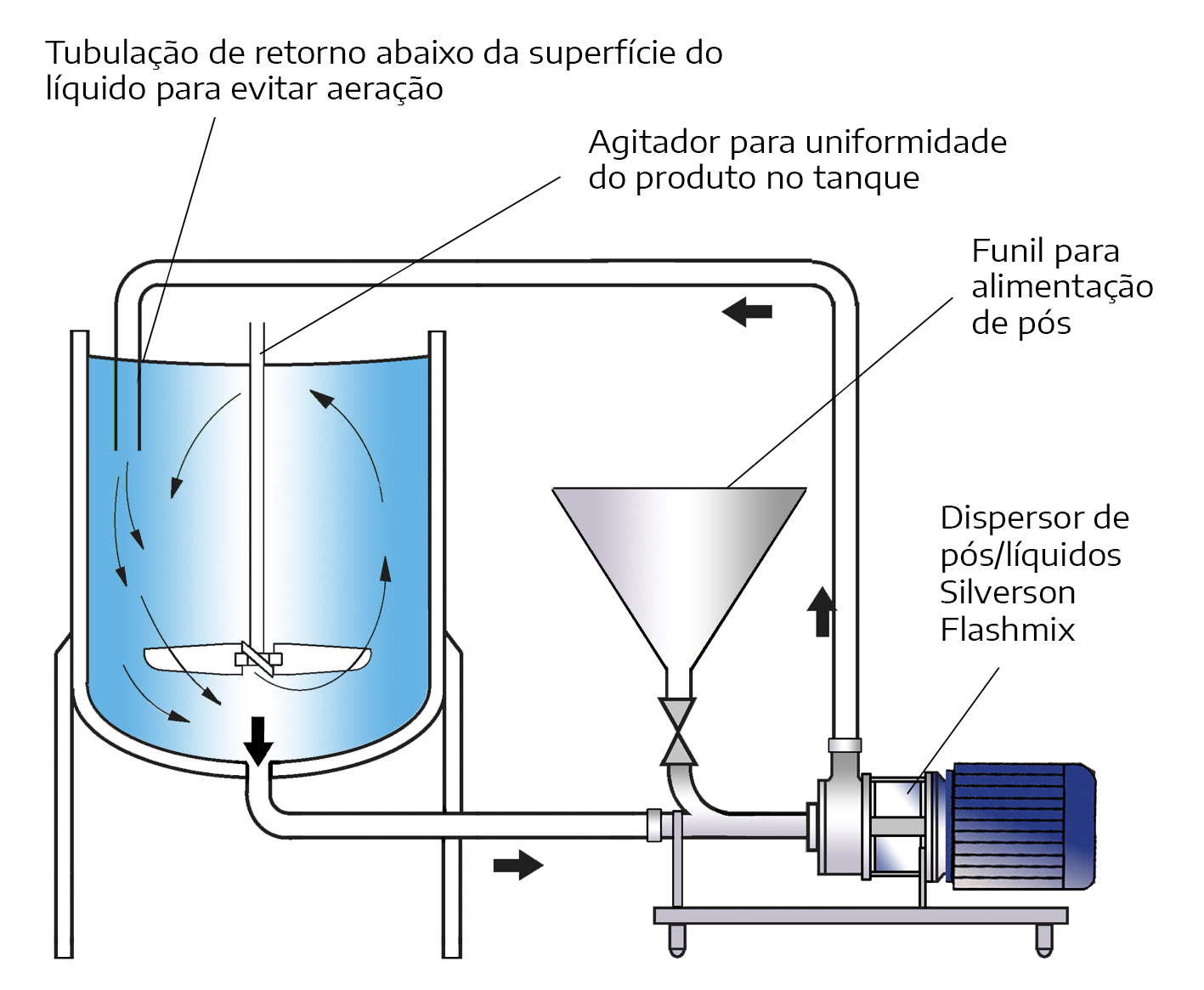

Silverson Flashmix

- Ideal para grandes volumes

- Capaz de incorporar rapidamente grandes volumes de pó

- Aeração minimizada

- Adequado para CIP

- Requerida apenas uma intervenção mínima do operador

- Facilmente automatizado

- Disponibilidade de modelos Ultra Higiênicos, adequado para esterilização (SIP)

- Pode ser fornecido com pacote de documentos FDA